长庆油田:以“智“提质,共建智能井场

本站点使用Cookies,继续浏览表示您同意我们使用Cookies。 Cookies和隐私政策>

![]()

1970年,来自全国各地的2万余名石油工人“跑步上陇东”,浩浩荡荡地拉开了陕甘宁石油会战的序幕。至此,一代代石油人前赴后继,奋斗在人烟稀少、条件艰苦的黄土地,为祖国献石油。

几十年过去,作为中国石油数字化转型、智能化发展试点建设单位,长庆油田始终积极探索数智化建设路径,求新求变求发展,以切实改善一线石油人的工作环境和方式。

每座油田井场涵盖数口井、而每口井均配有传感器、液压阀和计量器等各类设备,会产生海量生产数据。此前,这些数据大多依靠员工跋山涉水、手工抄录。

长庆油气区绵延数千里,所辖12万口油气水井、2800多座站库、8万公里的油气集输管线,全年各类传统人力巡检的工作量数十万人次,日常巡检用工约占总人数2/3,油井管理难度和一线员工劳动强度可想而知。

以长庆油田第十一采油厂为例,以往油水井生产数据、视频监测数据、井口自动化设备之间数据不互通,需一线员工在多系统间来回切换查看。此外,井场通讯大多以Zigbee轮询为主,传输速率低、损耗大、抗干扰能力差,存在功图等数据丢失现象,。

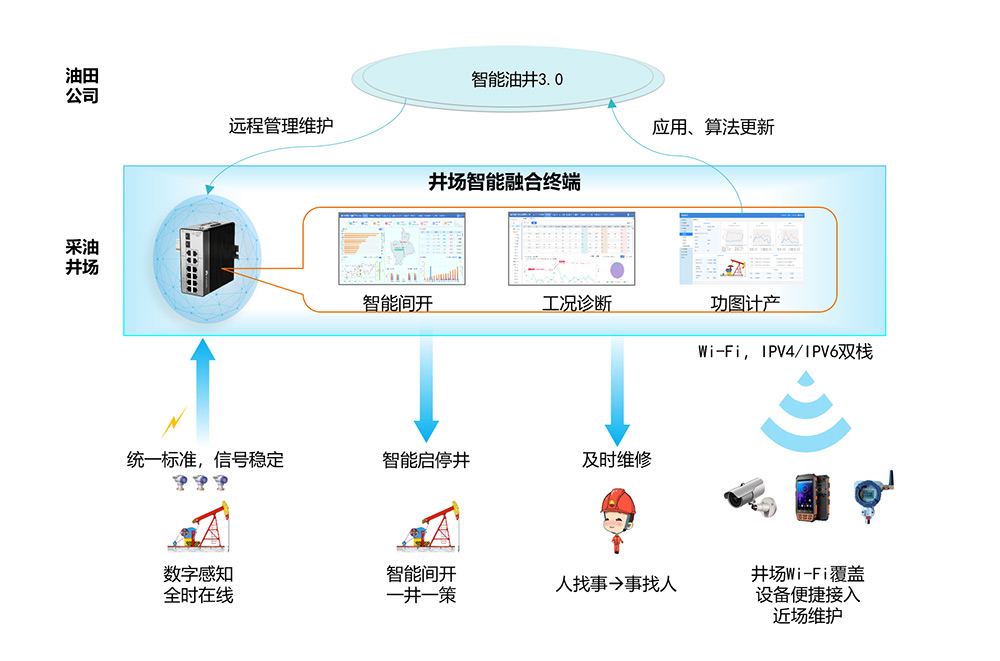

针对这些现实问题,长庆油田第十一采油厂携手华为,从数据采集、高速传输、智能分析、自动控制、设备管理等五个方面攻关探索无人巡检智能井场技术。

• 数采基础升级,保障数据采集与高速传输

无人巡检智能井场采用华为智能融合终端,将主RTU、光纤收发器、网关等设备合一,实现了井场数字化设备统一物联接入。通过将井口数据无线回传方式由ZigBee升级为Wi-Fi 6,将单井轮询升级为多井并发,数据采集带宽实现量级飞跃,保障井场生产数据实时全面感知。

升级后,试点井场单日功图采集由原来的144张提升到288张,采集周期缩短了1/2;网络带宽由原来的250Kbps跃升为575Mbps,网络带宽指数级提升。

• 油田生产智能化,节能降耗不减产

基于边缘计算和云计算协同,可对井场数据实时分析,实现工况诊断、功图计产、智能间开等功能自行决策,提升井场自治水平。

通过引入AI算法,实现视频监测与生产环境联动,井场跑冒滴漏、劳保穿戴、人员闯入等异常情况可智能识别、分析,并启动告警、停井等动作,减少人工干预,提高作业安全性。

通过智能群控协调和单井智能控制,在稳产的基础上,利用智能间开,做到高产多抽、低产少抽,最大限度地提升单井生产效率,节能50%以上。

• 设备全生命周期管控,有效提升管理效率

华为智慧井场解决方案充分考虑井场众多数字化设备的管理维护,引入华为合作伙伴陕西埃菲克能源有限公司的EIoT平台,实现设备全生命周期管控,有效提升了油田设备管理的效率,将设备故障发现周期由1天缩短至10min,减少50%现场维护工作量。

无人巡检智能井场运行效果图

传统的石油行业,尤其上游石油开采曾一直是数字化建设较为落后的洼地,转型升级之路注定是漫长的,但是数智化转型的大浪潮必会奔涌向前。

当5G、云、AI、大数据等数字技术与油气行业充分融合,我们有理由相信,一个高度智能化的油气行业正走进现实。